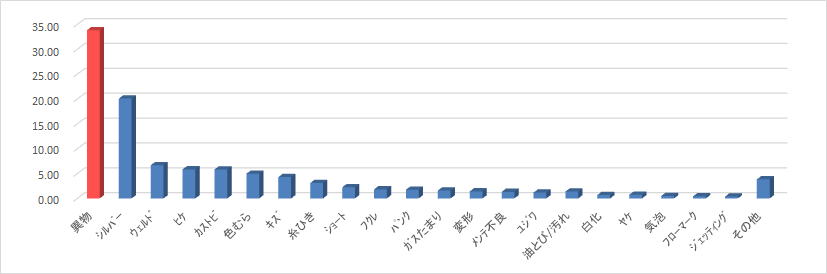

異物対策

不良とは成形現場から発生するのではなく、企業の体質から発生するのである。

透明な製品(PMMA,PC等)の生産には自信を持ってやってきました。

先日(2005年10月4日)お客様に満足を与えられず、異物不良が原因で大変ご迷惑をかけてしまいました。

弊社における異物対策の甘さを痛感し、改めて異物の撲滅を目標に全社員で取り組みます。

10年が経過し相変わらず異物不良がダントツのNo1のまま…

【取り組み内容】

原料投入

・原料袋を床に直置きしない。

・投入時には袋をキレイにしてから入れる。

・原料タンクの掃除徹底。

ホッパー

・ホッパーのフィルター掃除。

・ホッパーの分解掃除。

・ホッパーの排気は室外へ。

ローダー

・ゴミの除去。

・粉取装置の設置。

ホース

・ホースの清掃。

・ホースの交換。

成形機

・成形機の細部まで清掃。

・成形機内のホコリの除去。

・スクリューの掃除。

・原料に応じた最適なパージ材使用。

取出機

・取出機の掃除(月曜朝)。【2005年10月より】

金型

・PL、EP、スライド、ガスニードルのメンテ及びグリスアップ(毎朝)。

・金型ラックの掃除(金型移動の都度)。

コンベア

・コンベアのぬれ雑巾設置。【2005年10月より】

・コンベアドームの設置。【2001年より】

作業台

・蛍光灯の掃除。

・蛍光灯かさの掃除。

赤箱

・赤箱にはゴミやネジがたまりやすい。

・ランナー等粉砕前のものも大きな財源である。

・紙ダンボールからプラ製へ変更。

粉砕機

・フタをする。

・周りを囲う。【2005年10月より】

・成形機の近くで粉砕しない。シューターの設置

環境

・エアーガンを使用しない。→掃除機、ぬれ雑巾

・窓を開けない。

・窓にアルミ箔を張る(虫よけ)。

・エアコンのフィルター、内部、出口のホコリの掃除。